Energierecuperatie van rookgassen: ontwerp & realisatie van de sturing van een Waste Heat Boiler voor een bedrijf gespecialiseerd in Titaandioxide productie.

Over de klant

Onze klant CallensVyncke werkt als totaalaannemer voor de Gentse fabriek KRONOS. KRONOS is gespecialiseerd in de productie van Titaandioxide, een pigment dat toegevoegd wordt aan tal van producten om ze extra wit te maken. Onze klant CallensVyncke is een samensmelting van de stoomketelspecialist Callens enerzijds en de biomassaspecialist Vyncke anderzijds. Ze richten zich op de constructie van WKK’s waarbij de warmte gerecupereerd wordt voor de productie van stoom.

Behoefte aan energierecuperatie van rookgassen

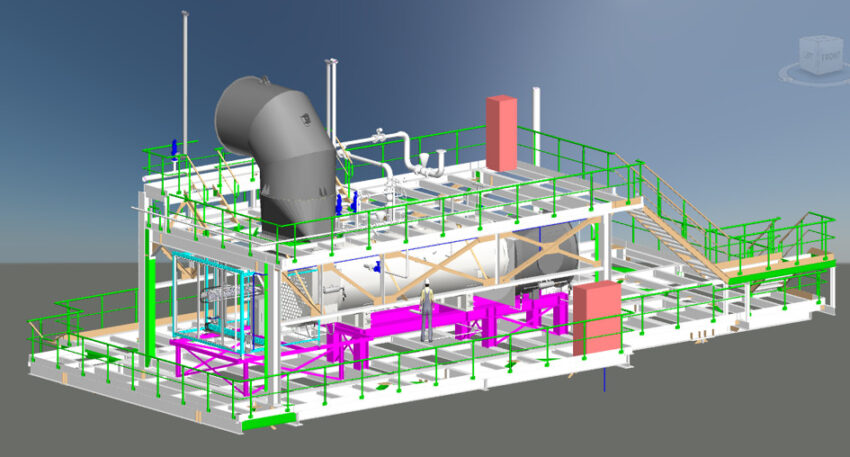

Tijdens het productieproces van Titaandioxide ontstaat veel CO. Een deel daarvan wordt gebruikt in andere processen, maar het resterend deel (32 miljoen Nm³/jaar) wordt via een naverbranding omgezet naar CO₂. Hierdoor ontstaat een grote hoeveelheid warmte (ca. 7,9 mW). Met een Waste Heat Boiler willen ze een deel van die uitstoot gebruiken voor de productie van stoom.

Oplossing

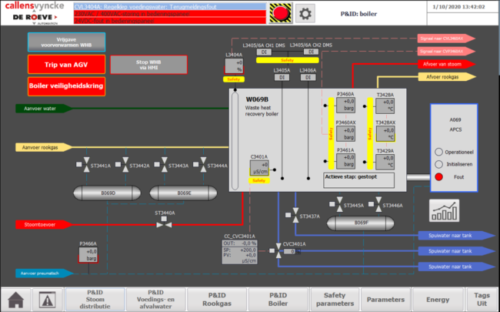

Er wordt gekozen om de sturing met een veiligheids-PLC te programmeren en verschillende instrumenten dubbel (1oo2) of 3-dubbel (2oo3) uit te voeren. Dit omwille van de vele potentiële risico’s verbonden aan stoomketels. De ketel wordt bovendien voorzien van een bypass, zodat deze in of uit de rookgasstroom geschakeld kan worden.

De productielijn moet een vrijgave geven om de ketel te kunnen in schakelen. Als de ketel er om technische redenen niet in slaagt om zich van het proces af te sluiten, kan het de hele voorliggende productielijn stoppen om schade te voorkomen. Hiervoor werd een koppeling voorzien met de veiligheidssturing van de productielijn.

Omdat de rookgassen onzuiverheden kunnen bevatten, wordt de ketel uitgevoerd met een APCS-systeem (Automatic Pipe Cleaning System) waarbij alle vlampijpen één voor één m.b.v. een robotarm schoon geblazen worden. Er wordt ook een koppeling voorzien met de Honeywell procesbesturing via een Modbus TCP-communicatie zodat de installatie vanuit de controlekamer kan opgevolgd worden. Alle ingaande en uitgaande energiestromen worden met behulp van een flowcomputer van E&H berekend en via Profinet geïntegreerd werd in de sturing.

Onze taken in het project

- Software ontwerpen en schrijven van de PLC- en HMI

- Software ontwerpen en schrijven voor de veiligheidskringen

- Ontwerp van de elektrische schema’s van de vermogen- en stuurborden

- Bordenbouw

- Fieldbekabeling

- Indienstname

Projectgegevens

| PLC | Siemens S7-1515-F |

| Aantal i/o | 150 (standaard en Failsafe) |

| HMI | Siemens Comfort Panel |

Keuze voor De Roeve

- De Roeve had al meerdere projecten uitgevoerd voor Callens

- De Roeve werd door een leverancier van veiligheidscomponenten aangeprezen bij CallensVyncke

- De Roeve heeft veel ervaring met veiligheids-PLC’s